摘要:矿山充填系统中,充填料主要依靠管道进行输送,充填管道承受着相

当的压力并经受很严重的磨损,工况条件十分恶劣;双金属耐磨管采用消失模真空吸铸复合工艺和离心铸造复合工艺制作,外层为普通钢管、内衬为KMTBCr28,在热铸状态下整体复合成形,具有优良的抗冲蚀磨损性能和承压抗冲击性能,使用安全可靠,在采矿充填输送系统中使用具有独特的优势。

充填采矿法由于具有高回收、低贫化、经济安全、环保节能、资源利用合理等优势,已经成为目前乃至今后国内外矿山企业最主要的采矿技术[1]。在采矿充填过程中,回填料主要由废石、尾砂、矿渣、水泥等高硬度物料组成,并通过管道输送至采空区。随着开采深度的增加,位能不断增大,充填输送的管道承受着相当的压力并经受很严重的冲刷磨损,工况条件十分恶劣,因此必须选用合适的充填管道,预防生产事故的发生,保证整个充填系统的安全运行和企业正常的生产经营[2]。单一材质的钢管由于耐磨性较差、很难满足充填量的要求,因此较少采用;目前使用较为广泛的充填管道主要有自蔓延陶瓷复合管、高分子钢塑复合管、双金属复合耐磨管等。自蔓延陶瓷耐磨管其陶瓷层本身为含有玻璃相的脆性材料,且复合厚度也很薄,抗变形能力很差,同时由于不是在高压下成形,并受到多种制造工艺因素的影响,致使陶瓷层孔隙率很高,组织疏松,致密度很低,一般存在很多裂纹,在硬物料的高压高速冲击下很容易碎裂剥落,造成早期失效[3],只能适用于低应力和软磨料工况;钢塑复合管其内层为柔韧性很高的高分子材料,具有很高的耐腐蚀性能,对于充填输送工况,由于介质中存在大量大颗粒、尖锐物料,在高速反复冲刷下,产生“刀具”效应,很容易将内衬高分子材料划破,导致成片剥起和大面积脱落,堵塞管路,严重时造成钻井报废[4],因此在采矿充填中使用受到很大限制;双金属复合耐磨管具有良好的抗冲刷磨损能力和承

压抗冲击能力,性能优势明显,完全可以满足采矿充填输送管道的工况要求。

1 技术工艺

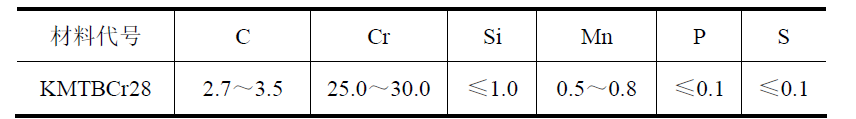

双金属复合耐磨管主要采用消失模真空吸铸工艺和离心铸造复合工艺制作,外层为16Mn 或20#钢管,内层为KMTBCr28 高铬合金。其耐磨层主要化学成分

如图(1)所示。

图(1) 耐磨层材质主要化学成分

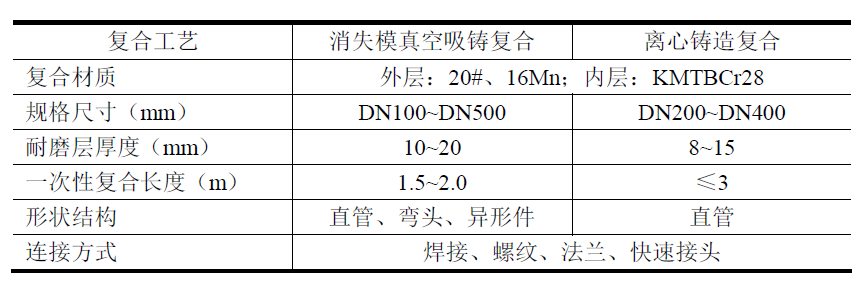

消失模真空吸铸复合工艺是采用聚苯乙烯塑料泡沫制作成内衬模型并装入钢管内,经涂料、烘干、造型,在抽真空状态下浇注高铬合金材料;塑料泡沫受高温作用分解气化消失并被合金液体原位取代,冷却凝固后形成外层为钢管、内层为耐磨合金的双金属复合管。消失模真空吸铸复合可以达到半精铸水平,尺寸精度较高,表面光洁,在抽真空作用下防止了夹砂、气孔等铸造缺陷;由于制模简单可控,实现了耐磨弯头整体复合、偏心加厚复合,可以达到等寿命使用效果。离心铸造复合工艺是将钢管固定于特制的管模内,在高速旋转状态下,利用扇形包和长流槽等流量浇注原理,通过控制浇注速度和浇注温度,将合金液体浇注入钢管内,使其在离心力作用下,均匀分布到钢管内壁,最后冷却凝固成形;由于离心铸造提高了浇注过程中金属液的利用率和充型性,从而实现了耐磨管的加长减薄复合[5]。矿山充填用双金属复合耐磨管的主要工艺技术参数如图2 所示。

图(2) 双金属复合耐磨管主要工艺及参数

2 组织及性能

2.1 耐磨层组织

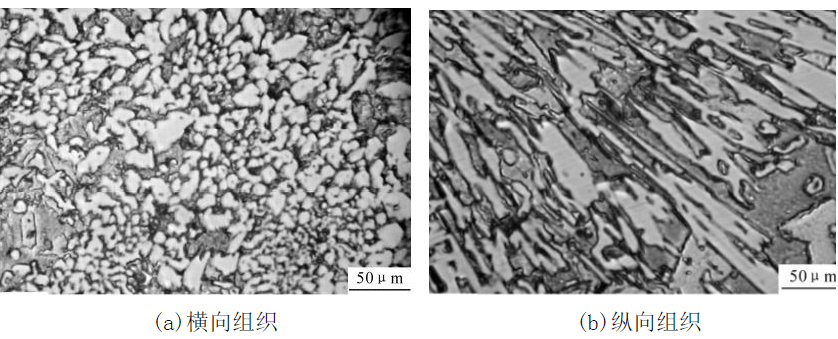

耐磨复合管其耐磨层采用KMTBCr28 高铬合金材料,其铸态金相组织为共晶碳化物M7C3+A。在复合过程中,由于外钢管的激冷作用,合金凝固从外向内发生定向结晶,碳化物纤维纵向生长,形成柱状结构,而从横截面看,碳化物垂直于管壁内表面,呈圆状或块状较均匀地弥散分布于基体上,没有形成网状或连续分布,对基体的割裂作用小,减弱了铸件的脆化倾向,提高了合金材料的综合性能。其金相组织如图3所示。

,碳化物垂直于管壁内表面,呈圆状或块状较均匀地弥散分布于基体上,没有形成网状或连续分布,对基体的割裂作用小,减弱了铸件的脆化倾向,提高了合金材料的综合性能。其金相组织如图3所示。

图(3)双金属复合管KMTBCr28 耐磨层显微组织

KMTBCr28是一种奥氏体型高合金耐磨白口铸铁,有良好的成型能力,无须热处理,在铸态条件下就可获得高强度高韧性的奥氏体基体,合金元素Cr 的高含量使该合金具有非常高的淬透性,良好的耐腐蚀性和抗高温氧化性。该合金优良的铸造性能又可保证获得轮廓健全、内部组织致密的铸件,故其性能稳定、可靠。

2.2 抗磨性能

矿山充填输送中,充填骨料粒径变化较大,存在大量不规则大颗粒物料,含有许多的硬质成分如SiO2(HV1144)、Al2O3(HV2184)等。高速流动的骨料与管壁发生碰撞摩擦,所形成的应力将剥蚀管壁材料,形成磨粒磨损和冲蚀磨损;同时由于浆体中固体粒子的冲刷作用,阴极氧化还原形成的保护膜反复被破坏,造成腐蚀磨损。

材料的抗磨性能与其内部组织中抗磨物相的数量、形态以及基体的性能密切相关。KMTBCr28 高铬合金组织中,Cr/C>5,形成的硬质相主要为(Fe,Cr)7C3 碳化物,呈六方棱柱形,内部原子结合强度高,结构稳定,微观硬度HV1500~1800,高于自蔓延陶瓷复合管内衬层硬度(约HV1300);由于外钢管激冷作用的影响,碳化物垂直于磨损面方向生长,其抗折断及崩落的能力提高,六方基面平行于磨损面,充分发挥了其各向异性的优势,使得分布在碳化物之间的基体金属能得到有效的保护,抵御磨料的侵入;基体得到保护,反过来又可很好地支撑碳化物。在高碳高铬元素作用下,碳化物体积分数可达到40%以上,数量多、密度大,并以孤立状态分布,使基体金属保持了较好的连续性,减少了碳化物周边的应力集中效应,改善了材料的力学性能,具有较好的韧性。

KMTBCr28高铬合金基体组织为奥氏体,具有良好的韧性和加工硬化性能。当受到高能量冲击作用时,奥氏体发生晶体结构转变,形成马氏体组织,马氏体中大量的过饱和碳原子造成原子排列发生畸变,产生较大内应力,导致硬度和强度提高,从而强化了材料表层的抗冲蚀磨损能力;另外,微观上位错、孪晶的产生或密度增加也有助于基体抗疲劳、抗变形能力的提高。

KMTBCr28 合金基体的含铬量超过12%的临界浓度,因此在空气中均形成钝化膜,该钝化膜的存在可阻碍相界腐蚀,同时较高的含铬量能使基体的电极电位提高,进而提高了材料的耐腐蚀性,具有很好的抗蚀性。

在磨料磨损过程中,由于基体的硬度远低于碳化物硬质相的硬度,基体受磨料的切削作用首先磨损下陷,硬质相逐渐凸起承受磨料的冲击和切削,而磨料又是以一定角度冲蚀磨损面,于是凸起的硬质相便产生了“阴影效应”[6]。处在“阴影”中的基体金属被冲击和切削的几率减小,磨损程度减轻;同时由于奥氏体基体对硬质相的良好固定和支撑,“阴影效应”和“固定支撑作用”二者相互促进,使复合耐磨层抗磨料磨损能力更加优越,在高应力冲蚀磨损工况下,其耐磨性比高锰钢提高6 倍以上,比普通合金钢提高10 倍以上。

2.3 抗冲击性能

高浓度充填料浆必须达到一定的压力和速度才能到达采空区,夹杂固体颗粒的料浆输送过程中经常带入空气,形成不稳定的复杂的紊流状态,并伴有“水击”现象,对管道内壁形成持续的侵蚀冲击,引发管道内壁的剥落甚至断裂,导致严重事故,因此管道的抗冲击性能也关系到充填输送的效率和安全。

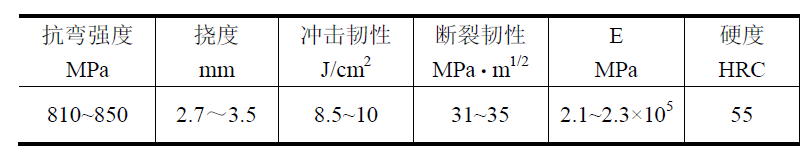

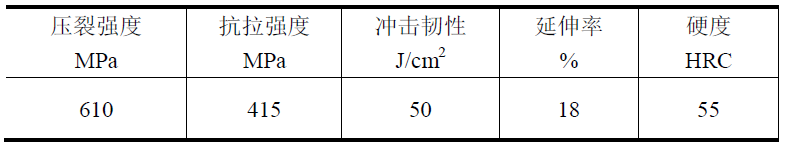

双金属复合管内层采用KMTBCr28 高铬合金,外层采用高韧性的20#或16Mn 钢管,在高温热铸状态下复合成形,充分发挥了两种材料的性能优势,形成了较好的冶金结合,整体性能极大提高。耐磨层KMTBCr28 高铬合金的主要力学性能如图5 所示,双金属复合管的整体性能如图6 所示。

图(5) KMTBCr28 高铬合金主要力学性能

图(6) 双金属复合耐磨管整体机械性能

可以看出,KMTBCr28 高铬合金表现出较好的抗冲击变形能力。由于组织中M7C3 型碳化物不成连续网状,不破坏基体的连续性,裂纹就无法沿碳化物连续扩展下去,并且裂纹扩展遇到韧性奥氏体时,阻力会突然升高,可以阻止开裂,提高了材料的抗断裂能力,比AL2O3 陶瓷(抗弯强度290 MPa,断裂韧性4.8MPa.m1/2)更能够有效地抵抗裂纹失稳扩展,防止碎裂剥落的发生。双金属复合耐磨管表现出更好的机械性能,即使有强烈的冲击力作用,由于有高塑性的外管保护也不会发生局部或整体断裂脱落,比陶瓷复合钢管(压裂强度为300~350MPa)更加安全可靠,实践证明其使用寿命达到陶瓷复合管的3 倍以上。

2.4 抗压性能

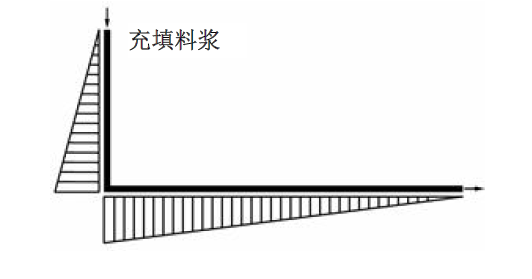

矿山充填水力输送主要采用自流输送或泵送两种方式,都是依靠压力进行远距离输送,因此输送管道必须具有较高的承压能力,防止因水击或堵塞引发巨大冲击压力导致爆管的恶性事故;特别对于深井充填,地表与井下高差大,料浆流速加大,压力增高,在-750m 标高时最大静压可达15 MPa,因此对充填输送管路的安全性能要求更高。

输送管路主要由垂直和水平管道组成,管路破坏大多发生在最大压力下,当充填料浆堵管时产生的静压力最大,多发生在充填管路垂直段与水平段相连接的部位。充填输送管路压力分布如图7 所示。

图(7) 输送管路压力分布

双金属复合耐磨管主要依靠外层钢管来承受压力,制作时应根据充填系统许可工作压力要求来选择满足强度要求的钢管进行复合。外钢管选择参考公式:P=2δ[σ]/D。其中P—工作压力(MPa),δ—管壁厚度(mm),[σ]—许用应力(MPa),D—钢管外径(mm)。考虑安全因素,许用应力[σ]应按所选材料屈服强度的60%计算。常用外钢管材料为20#和16Mn,屈服强度分别为245MPa 和345MPa。此外还应符合焊接强度和加工工艺的要求。

2.5 其它特性

在充填管路中,弯管段比直管段磨损更为突出,由于料浆流向发生急剧改变,料浆对管道的法向冲击力非常大,管壁穿孔现象十分严重;弯管的磨损主要集中在外半径一侧,可磨出一条长窄槽,贯通弯管背部。双金属复合耐磨管的一大优势恰恰在于弯管可采用整体复合浇铸,内壁成流线型光滑过渡,料浆运行阻力小,降低了冲刷磨损作用,同时还可以对磨损严重的外侧进行加厚复合,延长其使用寿命,这是陶瓷复合管无法比拟的。

双金属复合耐磨管内外层均为金属材料, 外层钢管热膨胀系数(13.5~14.3)×10-6/℃,内层高铬合金热膨胀系数(11~15)×10-6/℃,内外层热膨胀系数相当,导热性能较好,在温度急剧变化引起的热冲击作用下,不会因热胀冷缩不一致发生耐磨层碎裂剥落,保证了焊接加工的可靠性;而陶瓷复合管的内衬层几乎没有塑性,导热也差,热膨胀系数(5.5~7.5)×10-6/℃,不到外钢管的50%,在强烈的热应力冲击下,内衬陶瓷层产生裂纹萌生与扩展,最后崩裂脱落,这也是其在实际使用工况中,泄漏部位越焊越漏、越补越差的重要原因。

图(8)矿井充填站现场

3、结语

(1) 输送管路的性能直接关系到矿山充填的效率和效果,其使用寿命受到颗粒特性、料浆浓度、流速、压力、钻孔偏斜率、充填倍线、施工质量等多种因素的影响,同时也与输送管道的技术工艺性能密切相关,随着采矿深度的不断加大,输送工况更加复杂,因此合理选择充填输送管道,是预防堵塞爆管、泄漏污染、钻孔报废等恶性事故的重要措施,直接关系到企业的安全生产和经济效益。

(2) 双金属复合耐磨管结构合理、工艺先进,耐磨层采用了抗冲蚀磨损性能优良的KMTBCr28 高铬合金,在热铸状态下复合成形,使材料的耐磨性和韧性有机结合,抗冲击能力和抗热振性能显著,整体机械性能大幅提高,使用安全可靠。实践证明其使用寿命(累计充填量)达到了普通钢管的10 倍乃至20 倍以上,技术性能优势十分明显,特别适用于矿山充填输送恶劣的工况条件。

参考文献

[1] 杨泽,侯克鹏,乔登攀. 我国充填技术的应用现状与发展趋势[J]. 矿业快报, 2008(4):1-5.

[2] 冯巨恩, 吴超等. 充填浆体管道输送故障机理分析及其防范实践[J]. 矿冶工程,

2004(4):8~12.

[3] 徐晓东. 从矿山充填钻孔充填管断裂事故探讨其施工技术[J]. 探矿工程, 2008(1):30-32.

[4] 何治亭. 超高分子量聚乙烯管道在井下充填的应用[J]. 金属矿山, 2002(3):56.

[5] 武宏,原思聪,许云华. 长流槽离心浇注双金属复合管[J]. 铸造, 2008,57(8):847-848.

[6] 鲍崇高,高义民等. 28Cr 铸铁冲蚀磨损过程中碳化物及基体的作用机理[J]. 西安交通大学

学报, 2004(11):1156~1159.