摘要:为了延长挖泥船吸排泥管的使用寿命,使用了耐磨管。介绍吸排泥管耐磨管的选用方法和耐磨复合钢管制作工艺。着重对高铬合金和Q345低合金刚作性能比较。新管材的使用取得良好的经济效益。

挖泥船设备的改进和吸排流量增加,以及被挖土质由淤泥向沙砾、黏土类过度,对低合金钢(Q345)磨损逐渐加快,但低合金钢材价格便宜。耐磨复合钢管为高铬合金,属于白口铸铁系列,硬度高,合金成分高,因此具有很强的耐磨性能。涂塑钢管集金属体优异的机械性能和高分子塑料卓越的耐腐蚀、耐磨性能于一体,在工艺改进下,涂塑厚度满足吸排泥需求时,发展前景更加广阔。本文着重对挖泥船实际施工中,根据具体工况布置更加合理的管线,既节约成本又增加有效工时,使挖泥船能产生更大的经济效益。

1 吸排泥耐磨管选用

要解决吸排泥管的使用寿命短的问题,主要是考虑增强其耐磨性能。通过了解,以一般的低合金钢(Q 345)为例,内壁厚度为18 mm,吸排泥管在使用1至2年后,壁厚变薄至10 mm左右即报废。

在疏浚施工中,吸排泥管输送的介质主要是海水淤泥、沙砾。这些介质在压力推动下,在管道内高速流动,与管道内壁形成磨擦,造成磨损。受重力作用,较粗较重的介质往下沉,在管道底部形成更大摩擦,因此吸排泥管的底部往往磨损较快。介质流动导致管道内壁的磨损类型主要是磨粒磨损,也兼有腐蚀磨损,在弯头部位则也有冲击磨损。

确定了吸排泥管的磨损类型后,才能根据磨损类型选定抗磨损的材料。

在磨损领域中,磨粒磨损的抗磨损材料主要是以高铬铸铁合金和碳化钨合金为主,这两种合金都有着非常良好的抗磨损性能。他们的共同特点是:硬度高,特别耐磨。碳化钨的耐磨性能比起高铬铸铁更胜一筹,但碳化钨材料很昂贵且不能冷作加工,因此不能大面积推广使用。而高铬铸铁合金的硬度可达到58~61,并且抗一般冲击,对抗轻度腐蚀也有作用,最关键高铬铸铁合金的性价比高,适合大面积推广使用。

高铬合金属于白口铸铁系列,硬度高,合金成分高、硬质相的硬度高,因此具有很强的耐磨性能。复合耐磨钢管采用高铬合金制作而成,在抗磨损领域有着广泛的应用。挖泥船在施工中,吸排泥管内壁磨损无法避免。船上的吸排直管一般采用Q235或锰钢,Q235虽然价格便宜但耐磨性差、使用寿命短,在挖泥500万~800万m3后(正常施工1年左右)就须更换泥管。更换泥管主要缺点:一是必须停止生产作业,降低生产效率;二是舱内更换泥管受场地空间限制,不宜经常更换,一旦爆管或渗漏会危及舱内机电设备;三是需要备用管,既增加人工维护保养又占用船上有限空间等。

为发挥挖泥船最大经济效益,为进一步确保船舶可靠、安全性,拟将舱内直管改用耐磨复合管(可焊,使用期5年以上)与舱内弯管、三通管更好地匹配,既大大提高使用寿命、增加效益,又可以避免更换泥管时因场地受限和危及其它设备带来的困扰。

2 复合耐磨钢管制作工艺

在确定制作吸排泥管的材料之后,然后就是确定制作工艺。复合耐磨钢管目前有两种制作工艺:一是先制作成耐磨钢板,然后再卷制成复合耐磨钢管,这种工艺简单概括为“先堆焊,后卷板”;二是先将基板Q345卷制成钢管,然后在其内壁进行堆焊,这种工艺也可简单概括为“先卷板,后堆焊”也就是堆焊耐磨管。

经比较,在制作吸排泥管过程中,选用“先卷板,后堆焊”工艺,因为此工艺在耐磨合金堆焊完成后,无需再做卷板加工,这样就保证了耐磨合金不必受到卷板挤压而造成粉碎性裂纹。粉碎性裂纹是不允许存在的,耐磨合金有粉碎性裂纹后,就降低了抗冲击性及抗气蚀。由于在吸排泥管内的介质是高速流动的,在裂纹较大的地方,很容易形成涡流,进而形成气蚀,而造成此处耐磨合金层掉块,从而影响整个吸排泥管使用寿命。

材料规格选型:考虑到挖泥船的吸排泥管从吸口至甲板或从吸口至海上几km甚至十几km的距离段其流速、压力都相对较大,磨损量也较大。为了保证使用寿命不低于5年,推荐采用耐磨合金类,壁厚为14+6的耐磨管。

复合耐磨钢管单节长度为3 000 mm,要制作成6 000 mm一根的吸排泥管,只需用2节复合耐磨钢管焊接即可。这样制作的吸排泥管内壁是没有焊接纵缝的,所以安装时不受方向限制。在以往客户的经验中,吸排泥管内壁的堆焊纵缝是抗磨损最薄弱环节。这里说明一下,“先堆焊,后卷板”制作的吸排泥管是有多条堆焊纵缝的。

把耐磨管焊接成所需长度后,在管道两端焊接法兰。吸排泥管冷作阶段基本完成。最后的工序是在吸排泥管表面做防腐处理。

图(1)吸排泥管内壁堆焊复合耐磨合金

3 高铬合金和Q345性能比较

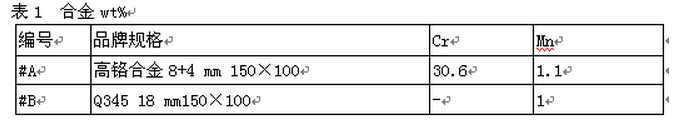

分别作了化学成份分析、金相组织、宏观硬度以及磨粒磨损四方面的对比试验。

3.1 样板

高铬合金:规格8+4 mm,150×100 mm #A

Q345低合金钢:规格18 mm,120×50 mm #B

3.2 化学成份分析

采用光谱仪进行成份分析,碳、硅非金属元素无法打光谱,因此都略去碳等元素含量。

合金wt%

图(2)表1复合耐磨钢管的合金成份分析

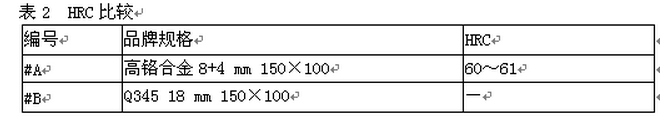

3.3 宏观硬度测试

测试依据标准:GB 9460

测试前分别取样,将基板面刨平,耐磨层面磨掉1 mm,镜面。

(3)表2是耐磨管的内衬层的硬度

3.4 磨粒磨损测试

测试办法:GB 65国家标准推荐

测试结果:

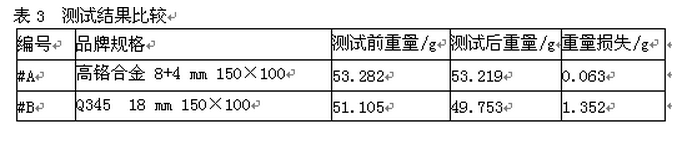

图(4)表3是磨耗试验数据对比

重量损失比:1.352/0.063=21.5

结论:高铬合金的耐磨寿命是Q345的21.5倍。

图(5)耙中式挖泥船及吸泥耐磨管

4 高铬合金和Q345管经济效益分析

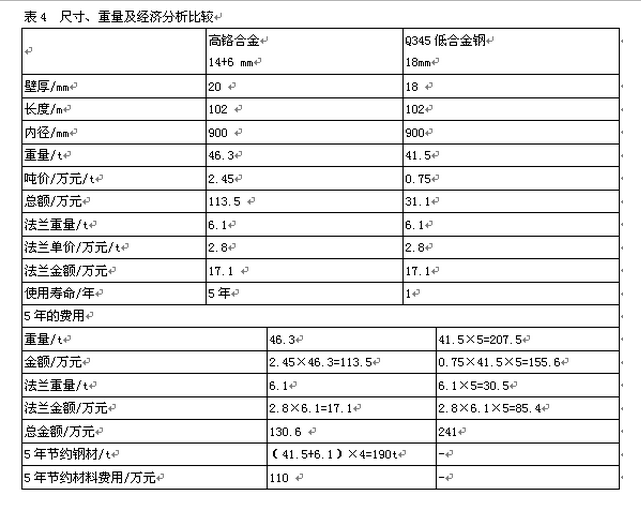

以吸排泥管长线102 m为例。吸排泥管内径为900 mm。

图(6)表4吸泥管普通管与耐磨管经济性对比

从表4可以得出结论:

从初始成本方面考虑,采用耐磨合金的成本将是采用Q345的3.3倍,但Q345材料在吸排泥管上的应用寿命最多2年,即每1年就得更换一次管道;而高铬合金的使用寿命则是Q345的5倍左右,5年仅材料费可节省110万元。疏浚工程的施工周期一般都超过1年或者更长时间,采用合金耐磨管更为合适。

5 结束语

在疏浚需求的推动下,随着科学技术的不断革新,复合耐磨管将逐渐取代普通钢管,成为疏浚挖泥船更佳的配套设备。复合耐磨管的推广必将提高疏浚效率,增加经济效益,增强我国疏浚行业竞争力。